تاریخ ارسال: 1395/6/15

تست های مخرب و تست های غیر مخرب

تست های مخرب و تست های غیر مخرب

تست های مخرب Destructive Physical Analysis DPA:

تست هایی که عموما برای سنجش مقاومت مکانیکی مواد استفاده می شود و انجام آنها از نظر تمهیدات آزمایش، ساده تر از تست های غیر مخرب است. تست مخرب معمولا در مواردی قابل توجیه است که یک قطعه به صورت تولید انبوه تولید می شود و از بین رفتن تعداد کمی از نمونه های به منظور کنترل کیفیت، توجیه پذیر است. در برخی موارد نظیر مهندسی زلزله یا طراحی خودرو، ممکن است نمونه های گران قیمت نیز به منظور اطمینان از عملکرد سایر نمونه های تولیدی، در تست های مخرب مورد آزمایش واقع شود.

برخی از تست های مخرب:

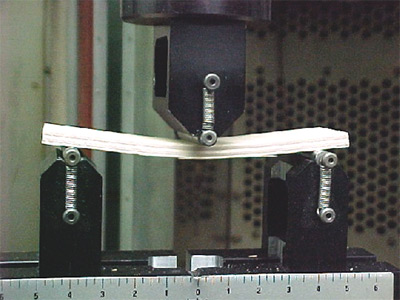

آزمایش خمش: Bending Test

فراورده های بسیار زیادی را با استفاده از فرایندهایی نظیر خم کاری و تا کردن و فشردن و کشش عمیق فلزی تولید می کنند. که البته این فرایندها در محدوده پلاستیک (شکل گیری دائمی فلزات) انجام می شود. ولی معمولا هدف از این آزمایش به دست آوردن میزان خمش در مرحله "الاستیک" و جلوگیری از ورود مواد به ناحیه "پلاستیک" می باشد. در این آزمایش میله ای بین دو فک دستگاه قرار می گیرد و از مرکز ثقل آن به وسیله یک شاقولی وزنه های مختلف به آن آویزان می شوند (و یا توسط یک جک هیدورلیک به مرکز ثقل آن نیرو وارد می گردد). بر اثر اعمال نیرو قطعه دچار خمش می شود که به وسیله یک عقربه ای میزان انحراف اندازه گیری می شود. که به آن خیز یا Δ گفته می شود. هدف از آزمایش پیدا کردن مدول الاستیسته است.

آزمایش کشش Tension test

یکی از آزمون های مخرب خواص مکانیکی جامدات است. در این آزمون نمونه تحت نیروی کششی افزاینده قرار می گیرد تا دچار گسیختگی شود. بارگذاری به صورت مکانیکی یا هیدرولیکی انجام می شود سیستم بارگذاری معمولاً مجهز به ثبت کننده تنش-کرنش است. این آزمون برای به دست آوردن خصوصیات مواد برای طراحی و یا تطبیق خصوصیات با ملزومات کاربر خاص انجام می شود بنابراین می تواند یک آزمون کمی یا کیفی باشد. معمولاً نتایج این آزمون به شکل نمودار تنش-کرنش مهندسی نمایش داده می شوند.

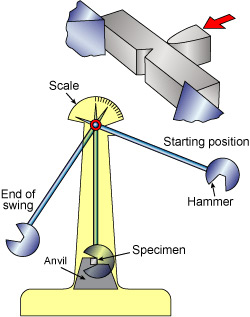

تست ضربه:

آزمایش ضربه شارپی (Charpy impact test) یکی از روش های استاندارد برای تعیین انرژی شکست مواد فلزی است. در این آزمون با استفاده از نمونه های فاق دار شرایط تنش سه بعدی را در نمونه ایجاد کرده و قابلیت تغییر شکل پلاستیک را در آن محدود می کنند. در این آزمون، مقدار انرژی جذب شده توسط نمونه در هنگام شکست از میزان اختلاف ارتفاع اولیه و ثانویه آونگ به دست می آید. این میزان انرژی معیاری از چقرمگی مواد است. دستگاه آزمایش از یک پاندول مدرج تشکیل شده است که هنگام حرکت با نمونه برخود می کند و اختلاف ارتفاع پاندول انرژی جذب شده توسط نمونه است که معمولاً به شکل انرژی بر واحد سطح تعریف می شود. این انرژی را همچنین می توان از اختلاف زاویه اولیه و نهایی پاندول محاسبه کرد.

متالوگرافی

متالوگرافی (به انگلیسی: Metallographic) به علم و هنر آماده سازی نمونه های فلزی و بررسی ریزساختار میکروسکوپی آنها گفته می شود. عملیات آماده سازی نمونه ها شامل سمباده زنی سطح آنها پولیش کاری و اچ کردن است. متالوگرافی اولین مرحله برای مشاهده سطح اجسام می باشد. با متالوگرافی، در حقیقت ما سطح جسم را برای مشاهده، البته با چشم مسلح آماده می کنیم.

سختی سنجی:

سختی راکول (Rockwell Hardness)

متداول ترین آزمون سختی در آمریکا است. دلیل پذیرش عمومی این آزمایش، سرعت آن، عدم امکان بروز خطا از طرف شخص، قابلیت تشخیص تغییرات کوچک سختی در فولاد سخت شده و کوچک بودن اندازه فرورفتگی است. بنابراین قطعات عملیات حرارتی شده، می توانند بدون صدمه دیدن آزمایش شوند. در این آزمایش عمق فرورفتگی تحت بار ثابت، به عنوان مقیاسی برای سختی استفاده می شود. ابتدا یک بار فرعی به اندازه 10 کیلوگرم وارد می شود. این بار نیاز به آماده کردن سطح را به حداقل رسانده و تمایل به ایجاد فرورفتگی، به طور خودکار بر حسب اعداد سختی قراردادی بر یک سنجه صفحه ای مدرج ثبت می شود.

سختی برینل (Brinell Hardness)

اولین آزمون استاندارد و مورد قبول است که در سال 1900 توسط ج. ا. برینل ارائه شد. در این آزمون در سطح فلز به وسیله یک گلوله فولادی به قطر ده میلی متر با نیروی 3000 کیلوگرم فرورفتگی ایجاد می شود. نیروی اعمال شده از طرف سنبه، برای فلزات نرم تا 500 کیلوگرم کاهش می یابد تا از عمیق شدن زیاد اثر فرورفتگی اجتناب شود و برای فلزات خیلی سخت از گلوله ای از جنس کاربید تنگستن استفاده می شود. پس از ایجاد فرورفتگی قطر آن توسط یک میکروسکوپ اندازه گیری می شود. برای به دست آوردن قطر دقیق فرورفتگی باید دو قطر عمود بر هم را اندازه گیری کرده و از آن ها میانگین گرفت. سطحی که مورد آزمون قرار می گیرد، باید صاف و تمیز باشد.

سختی ویکرز (Vickers Hardness)

از یک هرم با قاعده مربع به عنوان سنبه استفاده می شود. زاویه میان وجوه مقابل این هرم 136 درجه است. علت انتخاب این زاویه به نسبت قطر فرورفتگی به قطر گلوله (d/D) در آزمایش برینل باز می گردد. نسبت d/D در آزمایش های برینل بین 0.25 و 0.5 قرار می گیرد. برای سنبه آزمون ویکرز نسبت d=0/375 D به کار گرفته شده است. بنابراین برای ایجاد چنین نسبتی زاویه مخروط باید 136 درجه باشد. بنابراین هنگامی که مقدار معمولی برای آزمون برینل به دست آید، DPH و BHN تقریبا برابرند. به دلیل شکل سنبه آزمون ویکرز، به آن آزمایش سختی هرم الماسی هم گفته می شود.

تست های غیر مخرب: Non-destructive testing

با استفاده از روش های بازرسی غیر مخرب می توان عیوبی را که از ابتدای تولید تا مرحله ساخت و بعد از آن در مرحله استفاده در قطعات صنعتی به وجود می آید را بدون آسیب رسیدن و از بین رفته قطعه مورد تست، کشف کرد. تست غیر مخرب را می توان بر روی یک قطعه ای که در یک سازه یا یک در محصول در حال استفاده است انجام داد و از عیوب احتمالی و گسترش خطرات و آثار آن عیوب به سایر سازه یا قطعات جلوگیری کرد.

عیوب قابل تشخیص با NDT

| عیوب ناشی از مواد اولیه • جدایش • ناخالصی • آخالهای سرباره • تخلخل های گازی • تخلخل های انقباضی |

عیوب ناشی از روش ساخت • شکل دادن • متالورژی پودر • جوشکاری • عملیات حرارتی • ماشینکاری |

| عیوب ناشی از مونتاژ قطعات • ترک ناشی از تنش اضافی • عیوب ناشی از جوشکاری اضافی • مونتاژ نادرست • قطعات جا افتاده |

عیوب ناشی از کارکرد • ناپایداری حرارتی • خزش • سایش • خوردگی تنشی • خوردگی • خستگی |

روش های متداول NDT

- بررسی چشمی VT یا Visual Test

- بازرسی با مایعات نافذ LPT یا Liquid Penetranat Test

- بازرسی با ذرات مغناطیسی MT یا Magnetic Particle Test

- رادیوگرافی RT یا Radiographic Test

- بازرسی با جریان گردابی ET یا Eddy Current Test

- بازرسی با امواج اولتراسونیک UT یا Ultrasonic Test

- بازرسی با انتشار امواج صوتی AET یا Acoustic Emission Test

مراحل NDT

- مرحله اول: استفاده از یک خاصیت فیزیکی جسم و محیط تست

- مرحله دوم: تغییر در خاصیت فوق به دلیل وجود عیب

- مرحله سوم: آشکار سازی تغییر ایجاد شده به کمک یک آشکارساز مناسب

- مرحله چهارم: تبدیل تغییر آشکار شده به نحوی که قابل تفسیر باشد

- مرحله پنجم: تفسیر نتایج

آزمون انتشار امواج صوتی:

وقتی که ماده ای جامد تحت تنش می باشد، عیوب موجود در آن باعث ایجاد امواج صوتی با بسامد بالا می گردند. این امواج در ماده منتشر شده و می توان توسط حسگرهای خاصی آنها را دریافت کرد و با تجزیه و تحلیل این امواج می توان نوع عیب، مکان و شدت آن را تعیین نمود. تست نشرآوایی (اکوستیک امیشن) یک روش نوین در زمینه تست های غیر مخرب است. از این روش می توان برای تشخیص و موقعیت یابی عیوب مختلف در سازه های تحت بار و اجزای آنها استفاده کرد. تخلیه سریع انرژی از یک منبع متمرکز در درون جسم باعث ایجاد امواج الاستیک گذرا و انتشار آنها در ماده می شود. این پدیده را اکوستیک امیشن Acoustic emission می نامند. با توجه به انتشار امواج از منبع تا سطح ماده، می توان آنها را توسط سنسورهایی ثبت کرد و از این طریق اطلاعاتی در مورد وجود و محل منبع انتشار امواج به دست آورد. این امواج می توانند فرکانس هایی تا چند MHz داشته باشند. برای شنیدن صدای مواد و شکست سازه ها از سنسورهای التراسونیک در محدوده kHz 20 تا MHz 1 استفاده می شود و فرکانس های متداول در این روش در محدوده kHz 300 - 150 هستند. دستگاههای مورد استفاده با توجه به نوع کاربردشان می توانند به صورت یک دستگاه کوچک قابل حمل تا یک دستگاه بزرگ دهها کاناله باشند. یک سنسور منفرد به همراه ابزارهای وابسته برای کسب و اندازه گیری سیگنالهای اکوستیک امیشن تشکیل یک کانال اکوستیک امیشن را می دهد. از سیستم چندکاناله برای اهدافی نظیر موقعیت یابی منابع و یا آزمون نواحی که برای یک سنسور منفرد خیلی بزرگ است استفاده می شود. اجزایی که در تمامی دستگاه ها برای دریافت سیگنال وجود دارد عبارتند از: سنسور، پیش تقویت کننده، فیلتر و تقویت کننده.

آزمون چشمی:

این روش پایه ای ترین، ابتدایی ترین و معمولاً ساده ترین روش آزمون کنترل کیفیت و پایش تجهیرات می باشد. در این روش مسئول کنترل کیفیت می بایست مواردی را به طور بصری چک کند. البته گاهی اوقات از دوربین هایی استفاده می شود که تصاویر را به رایانه فرستاده و رایانه عیوب را تشخیص می دهد.

آزمون رادیوگرافی:

آزمون رادیوگرافی به استفاده از امواج گاما و ایکس، که قابلیت نفوذ در بسیاری از مواد را دارا می باشند، برای بررسی مواد و تشخیص عیوب محصولات گفته می شود. در این روش اشعه ایکس و یا رادیواکتیو به سمت قطعه هدایت می شود و پس از عبور از قطعه بر روی فیلم منعکس می شود. ضخامت و مشخصه های داخلی باعث می شوند نقاطی در فیلم تاریکتر و یا روشن تر دیده شوند.

آزمون ذرات مغناطیسی:

در این روش ذرات آهن بر روی ماده ای با خاصیت آهنربایی ریخته می شود و میدان مغناطیسی در آن القا می شود. در صورت وجود خراش و یا ترکی بر روی سطح و یا در نزدیکی سطح، در محل عیب قطب های مغناطیسی تشکیل می شود و یا میدان مغناطیسی در آن ناحیه دچار اعوجاج می گردد. این قطب های مغناطیسی باعث جذب ذرات آهن می شوند. در نتیجه وجود عیب را می توان از تجمع ذرات آهن تشخیص داد.

آزمون فراصوت:

در این روش امواج فراصوت با بسامد بالا و با دامنه کم به داخل قطعه فرستاده می شوند. این امواج پس از برخورد به هر گسستگی بازتابیده می شوند و قسمتی از این امواج به سمت حسگر رفته و حسگر آن را دریافت می کند. از روی دامنه و زمان بازگشت این امواج می توان به مشخصه های این گسستگی پی برد. از کاربردهای این روش می توان به اندازه گیری ضخامت و تشخیص عیوب موجود در قطعات نام برد.

آزمون مایعات نافذ:

در این روش سطح قطعه با مایعی رنگی قابل مشاهده و یا فلورسنت پوشیده می شود. پس از مدتی این مایع در درون شکاف ها و حفره های سطحی قطعه نفوذ می کند. پس از آن مایع از سطح جسم زدوده می شود و ماده ظاهر کتتده به روی سطح پاشیده می شود. اختلاف روشنایی مایع نافذ و ظاهر کننده باعث می شود که عیوب سطحی به راحتی مشاهده شوند.

این تست برای ظاهر سازی عیوبی به کار می رود که به سطح راه داشته باشد وبر روی اکثر مواد از هر جنس که باشد می توان استفاده نمود در ضمن زبری سطح مورد آزمایش باید در حد مناسب باشد. در این روش ابتدا باید سطح را از چربی و آلودگی تمیز کرد سپس مایع نافذ را بر روی سطح پاشیده و حداقل به مدت پنج دقیقه صبر نمود تا مایع نافذ به درون عیب نفوذ کند. سپس سطح را تمیز کرده وماده ظاهر ساز بر روی سطح پاشیده می شود که این ماده معمولا سفید رنگ است. اگر عیبی در سطح وجود داشته باشد اثر آن بر روی سطح مشخص می گردد.

آزمون الکترومغناطیس:

در این روش با استفاده از یک میدان مغناطیسی متغیر در یک ماده رسانا جریان الکتریکی گردابی القا می شود و این جریان الکتریکی اندازه گیری می شود. وجود گسستگی هایی مانند ترک در ماده باعث ایجاد وقفه در این جریان می شود و بدین طریق می توان به وجود چنین عیبی پی برد. در ضمن مواد مختلف دارای رسانایی الکتریکی نفوذ پذیری متفاوتی هستند. بنابراین می توان بعضی از مواد را با این روش رده بندی نمود.

آزمون نشتی:

روش های مختلفی برای تشخیص نشتی در مخازن تحت فشار و مانند آن، استفاده می شود که مهم ترین آنها عبارت اند از: گوشی های الکتریکی، گیج فشار، گاز و یا مانع نافذ و همینطور تست حباب صابون.

آزمون ترموگرافی:

یکی از این روش های مراقبت وضعیت و پیش بینی عیوب ماشین آلات مکانیکی و الکتریکی بهره گیری از آنالیزهای حرارتی می باشد زیرا عملکرد هر دستگاه همواره با انتشار گرما همراه است و معمولا هر ایراد مکانیکی و الکتریکی در تجهیزات با افزایش و یا کاهش دما بروز می نماید. گرمای منتشر شده از سطح بیرونی اجسام به صورت تشعشعات مادون قرمز که توسط چشم انسان قابل رویت نیستند آزاد می گردد. اما این تشعشات را می توان از طریق دوربین های ترموگرافی که پیشرفته ترین و کامل ترین تجهیزات در زمینه آنالیز حرارتی محسوب می شوند، مشاهده نمود.

از آنالیزهای حرارتی می توان جهت شناسائی و تشخیص عیوبی مانند اتصالات الکتریکی نامناسب، شل بودن قطعات و تجهیزات، تغییرات متالورژی، بار بیش از حد، خنک کاری نامناسب، ولتاژ نامناسب، اتصال و رسانائی نامناسب، کثیف بودن تجهیزات، وجود آلودگی محیطی، اکسیده شدن اتصالات، ظرفیت نامناسب، خوردگی و فرسایش خارجی، عدم هم محوری و ارتعاشات بیش از حد و بسیاری عیوب دیگر را که در نهایت باعث معیوب شدن قطعات و تجهیزات می گردند، استفاده نمود.

تهیه شده در: http://www.newdesign.ir/content/?id=1458&rnd=8965